| **** 第123 **** | 2014年11月9日(日) |

|

|

MD500E:エアロパートナーズ社のフォトギャラリーからお借りしました。 MD500E:エアロパートナーズ社のフォトギャラリーからお借りしました。 |

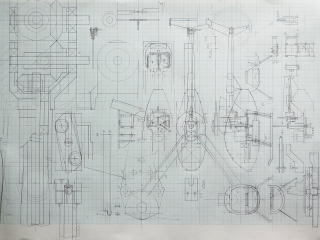

| 10 テールローターブレードの組付け |

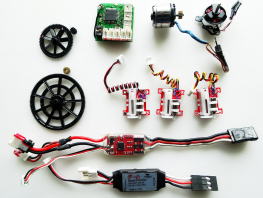

| 2 テールモーターの発熱対策 | ||

|

|

| モーター軸受けをメタルからボールベアリングに改造 :軸方向の止めはアウターリングの磁石とコアとの引き合いによる | |||||

|

|

|

|

|

|

| メタル軸受けブラシレスモーター | 加工前:メタル軸受け | ドリル穴あけ(φ2.9→φ3.0) | 深さ約2.5mm | ボールベアリングとスペーサ(厚み調整前) | |

|

|

||||

| ボールベアリングをセット | メタル(左)と比較 | ||||

|

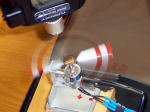

(表1) 軸受け別の回転速度と推力(測定方法は第122に同じ) | |||||

| 迎え角度 | ||||||

| 軸受け | 10° | 15° | 18° | 20° | ||

| 回転速度 | メタル※ | 1458 | 1317 | -- | 1182 | |

| (x10rpm) | ボールベアリング | 1485 | 1362 | 1224 | 1209 | |

| 推力(g) | メタル※ | 2.7 | 4.2 | -- | 4.2 | |

| ボールベアリング | 3.6 | 4.3 | 4.2 | 3.8 | ||

| <測定条件>電圧:3.9v(テスターモニター)、スティック回転:1/4) | ||||||

| ※:データは第122の推力測定のグラフデータ | ||||||

| 3 テールモーターの軸受と発熱 | ||

|