| ****第131**** | 2015年1月11日(日) |

|

|

MD500E:エアロパートナーズ社のフォトギャラリーからお借りしました。 MD500E:エアロパートナーズ社のフォトギャラリーからお借りしました。 |

| 12.5 飛行に挑戦(4) | ||

|

|

| (1)新しいメインローターブレードの作製 | |||||

|

|

|

|

|

|

| 前縁成形(0.5tカーボン板) | 前縁とスキン(0.2tカーボン両面) | 前縁へ接着剤浸透溝形成 | 前縁とスキンを密着させて溝に接着剤浸透 | 両面接着後にブレード後縁を0.1mmに成形(0.1mmの2枚貼り合わせを薄くする) | |

|

|

|

|

|

|

| 両面成形後、厚み:0.9mm | 平行確認(取り付け部を5枚重ねて固定) | 側面 | 重さ:2.8g/5枚 | 激突によるスキン剥がれ | |

| (2)テールローターを黄銅材からカーボン板積層に変更① | |||||

|

|

|

|

|

|

| ローターグリップの変形 | ローター軸:t1X2+t0.8積層接着を研削 | 両端に剥離防止コイル接着 | ブレード軸の穴明け確認 | ブレードグリップ部材 | |

|

|

|

|

|

|

| 片面を軸(φ0.8)と共に合わせ接着 | 反対面を接着 | 外形研削 | 軸(φ0.8)通し確認 | ||

|

|

|

|

|

|

| ブレード保持穴明け | 長さ加工前の概略形 | ローター軸へブレード迎角18°で接着固定(第127回と同じ方法で位置決めして接着) | 抜け止めピン穴加工(超鋼ドリルφ0.8) | 抜け止めピン挿入、表面仕上げ | |

|

|

|

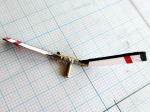

|||

| 0.3g | ブレード作製(t0.8カーボン板)、軸(φ0.6)は接着剤盛り付け固定 | ブレード取り付け確認 | |||

| (3)テールローター作製② | |||||

|

|

|

|

|

|

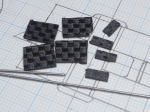

| ブレードグリップ部(φ3) | ローター軸:t1積層接着 | ローター軸に接着、外形仕上げ | |||

|

|

||||

| 回転駆動兼抜け止め(SUSφ0.3) | |||||

| (4)テールモーターのコイル断線修復 | (5)スワッシュ回転止めピン修復 | ||||

|

|

|

|

|

|

| 被覆チューブ剥離、リード線切除 | リード線(φ0.3ウレタン被覆銅線)半田付け | スワッシュ回転止め組込み | 折損 | カーボン板とφ1.2SUSパイプで修復 | |

| 12.6 飛行に挑戦(5) | ||

|